製造業向け 工場レイアウト改善支援サービス

製造業のための

工場レイアウト改善

その「歩くムダ」、止めませんか?

動線を見直すだけで、工場の生産性は劇的に変わる。

モノと人の”流れ”を最適化する、現場起点のレイアウト改善で「儲かる工場」を実現します。

貴社の工場、こんな「非効率」が当たり前になっていませんか?

「昔からこの配置だから…」その一言が、利益を逃しているかもしれません。

目には見えにくい「レイアウトの課題」が、工場の成長を阻害します。

- 作業員が部品や工具を取りに行く移動距離がやたらと長い。

- 特定の工程で手待ち時間が発生し、機械や人が遊んでいる。

- 工程間に仕掛品の山ができており、スペースを圧迫し、見た目も悪い。

- 人とフォークリフトの動線が交錯し、ヒヤリとすることがある。

- モノの流れが複雑で、探す・運ぶといった付帯作業に時間がかかっている。

- 「自社で改善したいが、何から手をつければ良いか分からないし、失敗もしたくない…」

RYOPONが「流れ」の専門家として、

根本から解決します。

RYOPONが選ばれる、他とは全く違う3つの理由

私たちは、単なるマニュアル作成代行ではありません。 長年の製造業コンサルティングで培った知見で、貴社の現場を強くする「攻めのマニュアル」をご提供します。

私たちは、勘や経験だけに頼りません。ストップウォッチやビデオカメラを用いた動線・稼働分析で、モノと人の流れを客観的なデータとして「見える化」。さらに、社長や幹部はもちろん、現場で日々作業する社員の方々へ徹底的にヒアリングし、データだけでは分からない「やりにくさ」や「改善のヒント」を吸い上げ、課題の本質を特定します。

私たちが一方的に最適案を押し付けることは決してありません。分析結果と改善の方向性をご説明した上で、たたき台となるレイアウト案を作成。それを基に、経営層と現場の皆様を交えたワークショップを開催します。プロの視点と、現場でしか分からない細かな知恵を融合させることで、誰もが納得し、実行可能で、本当に効果の出る「生きたレイアウト」を共に創り上げます。

「レイアウト変更にいくらかかるか」はもちろん重要ですが、それ以上に「変更によってどれだけ利益が生まれるか」が重要です。私たちは、改善後の生産性向上、人件費削減、仕掛在庫削減などの効果を具体的な金額で算出し、費用対効果算出シートとしてご提示。安心して投資判断を行っていただけます。

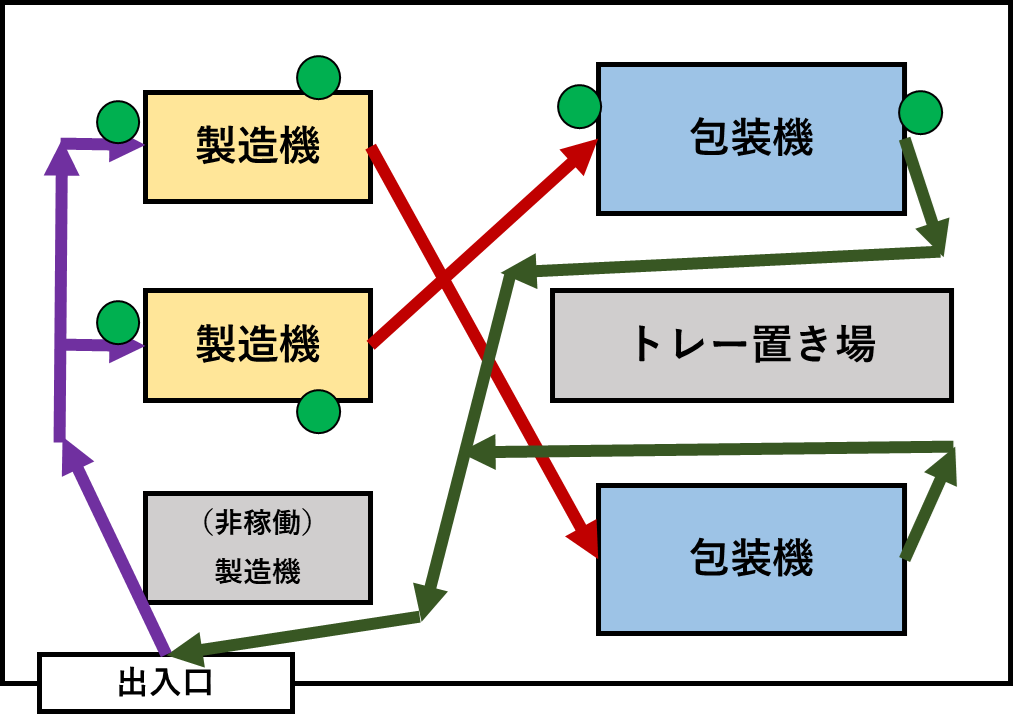

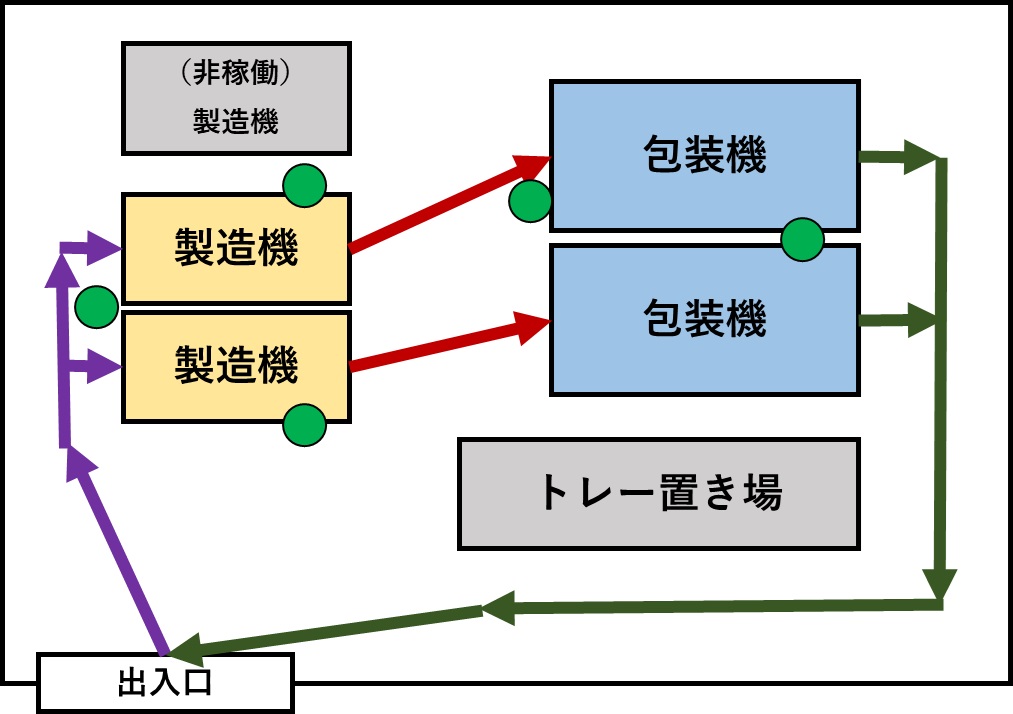

レイアウト改善 具体事例

| Before | After |

|---|---|

|  |

| 問題点①: 作業員と製品の動線が交錯し、非効率かつ危険。 問題点②: 関連する製造機AとBが離れており、作業員が2名必要だった。 問題点③: 包装機が遠く、完成品の運搬に長い移動距離が発生していた。 | 効果①: 人とモノの動線を分離し、安全でスムーズな流れを実現。 効果②: 製造機A・Bを隣接させ、作業員を1名に削減(年間400万円の人件費削減)。 効果③: 包装エリアを製造工程の終点に配置し、運搬作業のムダを50%削減。生産ラインの生産性が15%向上。 |

【サービスご提供の流れ】

業務改善とマニュアル作成を同時に実現します。

お客様に行っていただくのはSTEP1とSTEP5のみ!

貴社の課題、目指す姿をお聞かせください。「何が課題かもわからない」という段階でも全く問題ありません。

【RYOPONのコアサービス】 現場に伺い、動線分析、稼働分析、ヒアリング等を実施。客観的なデータで現状を把握します。

分析結果を基に、改善のポイントとゴールを共有。たたき台となるレイアウト素案を作成します。

経営層、現場の皆様とワークショップ形式でレビュー。様々な意見を取り入れ、全員が納得するレイアウトに磨き上げます。

最終的なレイアウト図面と共に、改善による具体的な費用対効果をまとめたレポートを提出し、ご説明します。

サービス概要と納品物

貴社の課題解決レベルに合わせたプランをご用意しています。

| プラン名 | ① 現状診断プラン | ② 最適レイアウト設計プラン | ③ 実行・定着化伴走プラン |

|---|---|---|---|

| コンセプト | まずは課題を把握したい 自社改善のヒントを得る | 具体的な改善案が欲しい 投資判断の材料を揃える | 実行から効果の定着まで 確実に成果を出し、文化にする |

| ヒアリング | 経営層・管理者中心 | 経営層・管理者・現場作業員 | 経営層・管理者・現場作業員(複数回) |

| 現状分析 | 簡易動線分析・目視観察 | 詳細な動線・稼働分析(ビデオ活用) | 詳細分析+他工程との連携分析 |

| レイアウト案 | 改善の方向性を示すポンチ絵 | CADによる具体的な設計図(複数案比較) | CADによる最終設計図+3Dイメージ |

| 共同レビュー | 報告会のみ | ワークショップ形式で実施 | ワークショップ+分科会で深掘り |

| 費用対効果 | 算出概算でのポテンシャル提示 | 詳細なシミュレーション | より精緻なシミュレーション |

| プロジェクト管理支援 | – | – | 〇(移設計画・進捗管理支援) |

| 標準作業手順書作成支援 | – | – | 〇(新レイアウト準拠の手順書作成) |

| 導入後フォロー | – | – | 〇(効果測定・定例会での追加改善) |

| 期間(目安) | 2週間~ | 1ヶ月~ | 3ヶ月~ |

| 料金(税抜) | 30万円~/回 | 80万円~/回 | 150万円~/回 |

※上記は目安です。対象工場の範囲やレイアウト改善のレベルに応じて変動します。まずはお気軽にお見積もりをご依頼ください。

よくあるご質問(FAQ)

-

大規模な機械の移設や工事が必要になりますか?

-

必ずしもそうとは限りません。作業台や棚の配置を変える、モノの置き場ルールを決めるといった、大きな投資を伴わない改善で効果が出るケースも多数あります。ご予算に応じた最適なプランをご提案します。

-

生産を止めずにレイアウト変更を進めることは可能ですか?

-

はい、可能です。休日や夜間、長期休暇などを活用した段階的な移設計画の立案もサポートします。生産への影響を最小限に抑える方法を一緒に検討します。

-

実際の移設工事もお願いできますか?

-

弊社はレイアウト設計・コンサルティングが専門ですが、信頼できる工事業者や設備メーカーのご紹介も可能です。お気軽にご相談ください。

貴社の現場は、もっと良くなる。

その可能性を、私たちと一緒に見つけませんか?

まずはお気軽にご相談ください。

貴社の課題解決への第一歩をサポートします。

製造現場を知り尽くしたパートナーとして、貴社の成長を全力で支援します。